在制造業(yè)競爭日益激烈的今天����,中小企業(yè)普遍面臨三大質檢困境:人工成本攀升(單崗年成本超10萬元)、漏檢率居高不下(平均達15%導致返工損失),以及柔性不足(換產調試耗時數小時)�。傳統(tǒng)依賴人眼的質檢模式,正成為制約企業(yè)提質增效的瓶頸����。

一、為什么中小企業(yè)更需要2D視覺檢測�����?

相較于成本高昂的3D方案�,成熟的2D視覺技術以更低的投入門檻和更快的回報周期,成為中小企業(yè)質量升級的首選:

降本增效:1臺標準2D檢測設備可替代6-8名質檢工��,檢測速度達40片/分鐘(人工僅5片/分鐘)����,人力成本直降70%;

精度躍升:微米級缺陷檢出能力(如0.1mm劃痕�����、污漬)�,漏檢率<0.1%��,遠超人眼極限;

柔性適配:圖形化軟件平臺支持參數化調整���,新產品上線僅需更新算法模板����,換型時間<1小時�。

案例啟示:某電子廠手機玻璃蓋板檢測

人工暗室強光檢測時代,工人需3秒/片且漏檢率超10%���;部署2D視覺系統(tǒng)后��,通過明暗場融合打光技術清晰呈現玻璃表面瑕疵����,AI算法自動識別百余種缺陷�����,檢測速度達1.5秒/片����,綜合效率提升20倍。

二�、典型場景:中小企業(yè)的痛點破解實踐

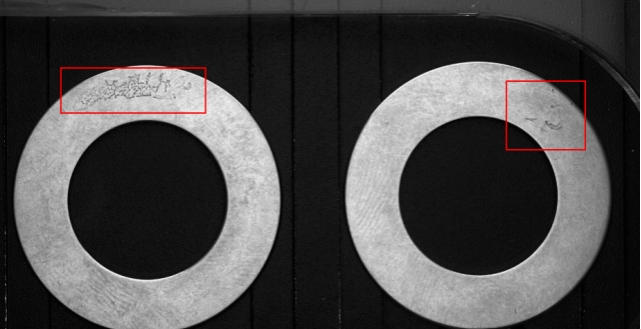

1. 反光材質缺陷檢測(金屬件�、玻璃)

痛點:強反光表面易掩蓋劃痕�����、凹坑����,人工目檢誤差率高;

方案:采用多角度環(huán)形光源+高動態(tài)范圍成像(HDR)���,抑制過曝區(qū)域���;融合傳統(tǒng)邊緣檢測與深度學習算法,精準分割缺陷區(qū)域��;

成效:某汽車零部件廠圓柱金屬件檢測誤判率<0.1%�����,班產量達6000件�。

2. 涂膠/密封膠條質量在線把控

痛點:膠線斷點、寬窄不一肉眼難辨�����,流入后道工序引發(fā)停線損失����;

方案:3相機環(huán)形布局實現360°無死角覆蓋,實時測量膠條寬度��、連續(xù)性(精度±0.02mm)�����;

成效:新能源車廠涂膠質檢閉環(huán)系統(tǒng)��,缺陷實時報警并反饋機器人調整參數����,停線率降低90%。

3. 柔性包裝與印刷品檢測

痛點:標簽錯印�、包裝漏碼等缺陷波動大,傳統(tǒng)OCR誤識別率高��;

方案:2D高分辨率相機+自適應定位算法��,兼容尺寸/位置偏差�����;深度學習模型自學習新缺陷樣本,50張圖即可迭代升級23�����;

成效:日化企業(yè)標簽檢測線誤判率從8%降至0.3%����,兼容200+產品型號自動切換。

三�����、技術內核:專業(yè)性與易用性的平衡

為降低中小企業(yè)應用門檻�,現代2D視覺系統(tǒng)聚焦三大核心設計:

工業(yè)級可靠性:IP67防護機身抗粉塵油污,20000小時連續(xù)運行無故障����;

零代碼部署:圖形化界面拖拽流程,支持PLC�����、機器人等10000+設備協議直連���;

小樣本學習:AI算法僅需50張缺陷樣本即可訓練高精度模型���,解決數據匱乏痛點。

四���、您的效益:可量化的升級回報

成本控制:設備投入回收周期<6個月(以替代4名質檢員計)�;

質量提升:客戶投訴率下降80%���,品牌溢價能力增強��;

產能保障:24小時連續(xù)作業(yè)���,交付周期縮短30%。

青島本地化服務承諾:48小時響應現場診斷 | 免費試樣檢測 | 終身軟件升級支持

立即行動�����,讓視覺質檢成為您的“超級質檢員”�����!

我們?yōu)榍鄭u設備商與集成商提供全棧式2D視覺方案——從硬件選型�����、算法調試到產線集成,助力您三天部署����、七天投產,搶占區(qū)域智造升級先機�����。

工業(yè)2D視覺外觀檢測:中小企業(yè)質量升級的高效解決方案 2D視覺檢測技術——現代制造業(yè)的質量守護者