дкН№йМгЙЄ�ЁЂ3CызгЁЂЦћХфшTдьЕШааI(yЈЈ)�ЃЌБэУцДђФЅвЛжБЪЧШЫСІУмМЏЁЂh(huЈЂn)ОГКСгЕФЁАгВЙЧю^ЁБЃКШЫЙЄГЩБОИп�����ЁЂЗлmЮЃКІДѓЁЂЙЄЫвЛжТадВю���ЃЌЖјїНy(tЈЏng)здгЛЏЗНАИгжвђОГЬЭ(fЈД)ыsЁЂQаЭРЇыyзжааЁЦѓI(yЈЈ)ЭћЖј

sВН�ЁЃШчНёЃЌЁА

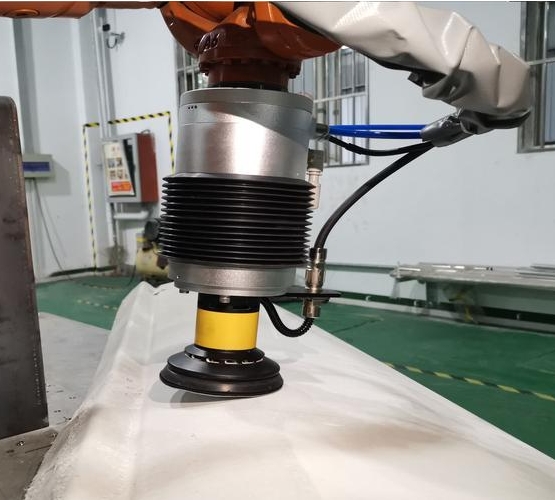

f(xiЈІ)зїCЦїШЫ+3DвгX+СІПиММаg(shЈД)ЁБШ§ЮЛвЛѓwЕФНтQЗНАИ���ЃЌе§вдШсадЛЏ�ЁЂЕЭщTЕФ(yЈu)н���ЃЌщжааЁЦѓI(yЈЈ)Дђщ_здгЛЏДђФЅЕФаТДѓщT��ЁЃ

вЛ��ЁЂецЭДќcЃКжааЁЦѓI(yЈЈ)ДђФЅh(huЈЂn)Й(jiЈІ)ЕФШ§ДѓРЇОж

1.ШЫЙЄвРйЖШИп

2.ЙЄЫвЛжТадВю

3.здгЛЏИФдьыy

ЖўЁЂЦЦОжАИР§ЃК3DвгXШчКЮйxФм

f(xiЈІ)зїCЦїШЫЁАЪжбл

f(xiЈІ)ЭЌЁБ

АИР§1ЃКЖрЦЗЗNшTшFхОпoШЫЛЏДђФЅ

БГОАЃКЧрuФГЭтйQ(mЈЄo)хОпS���ЃЌДњЙЄ10грЗNГпДчхОп��ЃЌШЫЙЄДђФЅаЇТЪЕЭЧвЙЄћюlАl(fЈЁ)ЁЃ

ЗНАИЃК

▶︎ ИпОЋЖШ3DвгXЖЈЮЛЃКпУшoађЖбЏBЕФхОп�����ЃЌrЩњГЩШ§ОSќcдЦФЃаЭ�����ЃЌзReВПк��ЁЂУЋДЬЮЛжУ�ЃЛ

▶︎ УтОГЬТЗНв(guЈЉ)ЃКЫуЗЈздгЩњГЩзю(yЈu)ДђФЅмлEЃЌЭЌВНжС

f(xiЈІ)зїCЦїШЫ�ЃЌQаЭrHашИќQмМў

ЂЕ(shЈД)ЃЛ

▶︎ СІПиздпmЊ(yЈЉng)е{(diЈЄo)Й(jiЈІ)ЃКCЦїШЫФЉЖЫДюнdСІПиїИаЦї�����ЃЌгB(tЈЄi)е{(diЈЄo)ећДђФЅКСІЃЌБмУтп^ФЅЛђТЉФЅ���ЁЃ

ГЩаЇЃК

Ёњ ШЫЙЄЬцДњТЪ100%�ЃЌЗлmЮЃКІиЕзЯћГ§�����ЃЛ

Ёњ ДђФЅКЯИёТЪФ82%ЬсЩ§жС95%+����ЃЌФъЙ(jiЈІ)ЪЁЗЕЙЄГЩБО50ШfдЊЃЛ

Ёњ аТЙЄМўЇ(dЈЃo)Шые{(diЈЄo)дrщgФ2ЬьПsЖЬжС2аЁr����ЁЃ

АИР§2ЃКЙPгБОКЯН№УцАхШЋздгОЋФЅ

Ьє№(zhЈЄn)ЃКУцАхЗДЙтадЁЂГпДчОЋЖШвЊЧѓЁР0.1mm�����ЃЌШЫЙЄФПzвзпzТЉКл����ЁЃ

ЗНАИССќcЃК

▶︎ ПЙИЩ_Ы{ЙтГЩЯёЃКВЩгУЫ{ЙтНY(jiЈІ)(gЈАu)Йт3DЯрC�����ЃЌПЫЗўН№йЗДЙтИЩ_��ЃЌЖЈЮЛОЋЖШп_ЁР0.05mm��ЃЛ

▶︎ ЊMаЁПещgпmХфЃКЯрCБлнdЪНАВбbгкCЦїШЫФЉЖЫ���ЃЌдкCДВШ(nЈЈi)ВПЭъГЩЖЈЮЛЃЌoашИФдьЎa(chЈЃn)ОВМОж�ЁЃ

rжЕЃК

Ёњ СМТЪЬсЩ§18%�ЃЌФъѓUpЪЇpЩй200ШfдЊЃЛ

Ёњ ЮЙЄЮЛЙ(jiЈІ)ХФПsЖЬжС40Уы�ЃЌЎa(chЈЃn)ФмЬсЩ§25%ЁЃ

Ш§���ЁЂММаg(shЈД)Ш(nЈЈi)КЫЃКщЪВУДжааЁЦѓI(yЈЈ)ЌF(xiЈЄn)дкФмЁАгУЕУЦ№�ЁЂгУЕУКУЁБ�����ЃП

1.вгXв§Ї(dЈЃo)ЃКзCЦїШЫЁАПДЕУЖЎЁБ

oађзЅШЁЖЈЮЛЃК3DЯрCЫВщgзReСЯПђШ(nЈЈi)ыsyЙЄМўЕФ6DЮЛзЫЃЈЮЛжУ+а§оD(zhuЈЃn)ЃЉ�����ЃЌв§Ї(dЈЃo)CЦїШЫОЋЪ(zhЈГn)зЅШЁ��ЃЛ

здгмлEЩњГЩЃКЛљгкќcдЦЕ(shЈД)ў(jЈД)жЧФмв(guЈЉ)ДђФЅТЗН�ЃЌУтШЅШЫЙЄЪОНЬЃЌе{(diЈЄo)даЇТЪЬсЩ§10БЖ��ЁЃ

2.СІПиММаg(shЈД)ЃКзCЦїШЫЁАПиЕУЗ(wЈЇn)ЁБ

3.ШсадВПЪ№ЃКЕЭГЩБОПьЫйТфЕи

ЫФЁЂпxёЧрuБОЭС3DвгXЗўе(wЈД)ЩЬЕФЫФДѓРэгЩ

1.ЙЄI(yЈЈ)іОАЩюИћЃКЗНАИН(jЈЉng)дьДЌфАхДђФЅ���ЁЂЦћмшTМўаоећЕШжиЙЄrђзC����ЃЌєАєад����ЃЛ

2.ПьЫйэЊ(yЈЉng)щ]h(huЈЂn)ЃКЧрuМАжмп

^(qЈБ)гђЬсЙЉ48аЁrЌF(xiЈЄn)іжЇГжЃЌБЃеЯЎa(chЈЃn)ОЁАСуЭЃЙЄЁБ����ЃЛ

3.щ_ЗХЩњB(tЈЄi)МЏГЩЃКжЇГжжїСї

f(xiЈІ)зїCЦїШЫЦЗХЦЃЈШчхлВЉЁЂАЌРћЬиЃЉМАPLCЯЕНy(tЈЏng)�ЃЌoПpІНгЌF(xiЈЄn)гадO(shЈЈ)ф�ЃЛ

4.ЭЖйYЛиѓПЩвЃКЕфаЭэФПЛиБОжмЦк6-12дТЃЌаЇТЪЬсЩ§20%+�ЁЂВЛСМТЪЯТНЕ15%+ЁЃ

НY(jiЈІ)еZЃКДђФЅВЛдйЪЧЁАПрвлЁБ�����ЃЌЖјЪЧжЧФмЩ§МЕФЭЛЦЦПк

ФхОпЁЂЙPгБОЭтЄЕНАl(fЈЁ)гCИзѓw�����ЃЌ3DвгX+

f(xiЈІ)зїCЦїШЫЕФНMКЯе§вдШсадЛЏ�����ЁЂнpСПЛЏ����ЁЂИпадrБШЕФ(yЈu)нЃЌГЩщжааЁЦѓI(yЈЈ)ДђФЅЙЄЫЩ§МЕФЪзпx��ЁЃoашЭЦЗЌF(xiЈЄn)гаЎa(chЈЃn)О�����ЃЌoашОою~ЭЖШы���ЃЌМДПЩЌF(xiЈЄn)ЁАoШЫЛЏ���ЁЂСуШБЯнЁБЕФОЋУмДђФЅЁЃ

СЂзуЧрu�����ЃЌЗўе(wЈД)жЧдьЁЊЁЊзЮв?yЈu)щФњЕФЩњЎa(chЈЃn)ОбbЩЯЁАЛлблЁБХcЁАЧЩЪжЁБЃЁ

Ёњ [Ћ@ШЁааI(yЈЈ)ЃйЗНАИ] Ёњ [юA(yЈД)МsЌF(xiЈЄn)ібнЪО]