дкЙЄI(yЈЈ)здг(dЈАng)ЛЏюI(lЈЋng)гђ�����ЃЌїНy(tЈЏng)ЩњЎa(chЈЃn)ФЃЪНе§УцХRаЇТЪЦПюiХcОЋЖШЬє№(zhЈЄn)��ЁЃзїщдO(shЈЈ)фжЦдьЩЬХcздг(dЈАng)ЛЏМЏГЩЩЬ��ЃЌШчКЮЭЈп^(guЈА)(chuЈЄng)аТММаg(shЈД)ЭжњПЭєЭЛЦЦЎa(chЈЃn)ОЩ§М(jЈЊ)ЕФРЇОж���ЃП3DвгX(juЈІ)в§Ї(dЈЃo)ММаg(shЈД){НшЦфПещgИажЊХcжЧФмQВпФмСІ���ЃЌе§дкГЩщжааЁаЭжЦдьЦѓI(yЈЈ)(shЈЊ)ЌF(xiЈЄn)ОЋЪ(zhЈГn)ЛЏ���ЁЂШсадЛЏЩњЎa(chЈЃn)ЕФКЫаФжЇЮММаg(shЈД)ЁЃ

ЕфаЭЊ(yЈЉng)гУі(chЈЃng)ОАНтЮі

АИР§вЛЃКЦћмСуВПМўИпОЋЖШбbХф

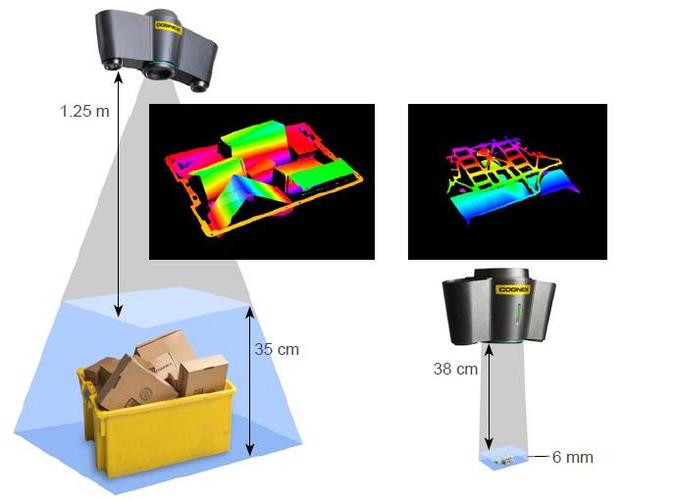

ФГББЗНдO(shЈЈ)фжЦдьЩЬщЦћмХфМўSЩЬщ_(kЈЁi)Аl(fЈЁ)зЫйЯфбbХфОr(shЈЊ)���ЃЌУцХRЭ(fЈД)ыsЙЄМўзЫB(tЈЄi)зR(shЈЊ)eыyю}���ЁЃЭЈп^(guЈА)ВПЪ№3DвгX(juЈІ)в§Ї(dЈЃo)ЯЕНy(tЈЏng)ЃЌВЩгУЖрНЧЖШќc(diЈЃn)дЦШкКЯММаg(shЈД)���ЃЌ(shЈЊ)ЌF(xiЈЄn)0.05mmМ(jЈЊ)ЖЈЮЛОЋЖШ����ЁЃЯЕНy(tЈЏng)ПЩздг(dЈАng)бa(bЈГ)їЫЭЇеёг(dЈАng)е`Вю��ЃЌв§Ї(dЈЃo)C(jЈЉ)аЕЪжЭъГЩОЋУмнSПзбbХф���ЃЌЪЙбbХфКЯИёТЪФ82%ЬсЩ§жС99.6%��ЃЌЮОЎa(chЈЃn)ФмЬсЩ§40%����ЁЃ

АИР§ЖўЃКызгдЊМўжЧФмzy(cЈЈ)

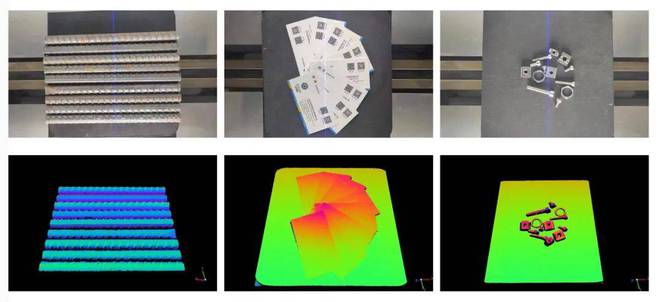

ФГШAФЯызгЦѓI(yЈЈ)щЮЂаЭпBНгЦїЩњЎa(chЈЃn)дO(shЈЈ)г(jЈЌ)й|(zhЈЌ)zЙЄеОr(shЈЊ)����ЃЌїНy(tЈЏng)2DвгX(juЈІ)o(wЈВ)ЗЈzy(cЈЈ)в§Ф_ПещgаЮзЁЃ3DвгX(juЈІ)ЯЕНy(tЈЏng)ЭЈп^(guЈА)lМyНY(jiЈІ)(gЈАu)ЙтпУш��ЃЌ(gЈАu)НЈШ§ОSГпДчФЃаЭ�ЃЌНY(jiЈІ)КЯЩюЖШW(xuЈІ)С(xЈЊ)ЫуЗЈЃЌПЩЭЌr(shЈЊ)zy(cЈЈ)0.1mmМ(jЈЊ)ИпЖШВюХcЦНУцЖШЦЋВю�ЃЌе`zТЪНЕЕЭжС0.3%ЃЌzy(cЈЈ)аЇТЪн^ШЫЙЄЬсЩ§6БЖ�ЁЃ

АИР§Ш§ЃКШсадЛЏЮяСїЗжў

ФГШA|ЮяСїбbфЩЬщыЩЬ}(cЈЁng)І(chЈГ)ИФдьЗжўОr(shЈЊ)ЃЌашЬРэ300+SKUЕФЛьКЯМЯф�����ЁЃ3DвгX(juЈІ)ЯЕНy(tЈЏng)ЭЈп^(guЈА)(shЈЊ)r(shЈЊ)ѓwЗey(cЈЈ)СПХcжиаФЗжЮі��ЃЌг(dЈАng)B(tЈЄi)в(guЈЉ)?rЈДn)C(jЈЉ)аЕБлзЅШЁТЗН����ЃЌМцШнВЛЭЌГпДчЁЂЖбЏB юB(tЈЄi)ЕФАќЙќ��ЃЌЗжўЫйЖШп_(dЈЂ)1200Мў/аЁr(shЈЊ)�����ЃЌдO(shЈЈ)фЭЖйYЛиЪежмЦкПsЖЬжС8(gЈЈ)дТЁЃ

ММаg(shЈД)йxФмЕФКЫаФ(yЈu)н(shЈЌ)

Э(fЈД)ыsі(chЈЃng)ОАпmЊ(yЈЉng)ФмСІ

ЭЈп^(guЈА)ЖрїИаЦїШкКЯХcг(dЈАng)B(tЈЄi)Ы(biЈЁo)ЖЈММаg(shЈД)����ЃЌгааЇЊ(yЈЉng)І(duЈЌ)ЗДЙтЁЂъгА����ЁЂекѕЕШЙЄI(yЈЈ)ЌF(xiЈЄn)і(chЈЃng)ИЩ_����ЃЌh(huЈЂn)ОГпmЊ(yЈЉng)ад(qiЈЂng)гкїНy(tЈЏng)ЙтW(xuЈІ)ЗНАИЁЃ

ФЃKЛЏВПЪ№ЗНАИ

ЬсЙЉМДВхМДгУаЭвгX(juЈІ)ФЃНMХcщ_(kЈЁi)ЗХAPIНгПк��ЃЌжЇГжПьЫйМЏГЩЕНЌF(xiЈЄn)гадO(shЈЈ)ф�����ЃЌИФдьжмЦкПижЦдк3-7(gЈЈ)ЙЄзїШе���ЁЃ

ШЋСїГЬЕ(shЈД)ў(jЈД)щ]h(huЈЂn)

вгX(juЈІ)ЯЕНy(tЈЏng)ХcMES/SCADAЯЕНy(tЈЏng)ЩюЖШІ(duЈЌ)Нг��ЃЌ(shЈЊ)ЌF(xiЈЄn)ШБЯнЬиеїзЗЫнХcЙЄЫ

ЂЕ(shЈД)(yЈu)ЛЏ�ЃЌщГжРm(xЈД)ИФпM(jЈЌn)ЬсЙЉЕ(shЈД)ў(jЈД)жЇЮ�����ЁЃ

ROIПЩСПЛЏђ(yЈЄn)зC

ЕфаЭЊ(yЈЉng)гУі(chЈЃng)ОАЯТ��ЃЌдO(shЈЈ)фОCКЯРћгУТЪЬсЩ§25%-40%����ЃЌй|(zhЈЌ)СПГЩБОНЕЕЭ30%-50%�ЃЌЭЖйYЛиѓ(bЈЄo)жмЦкЦеБщдк6-12(gЈЈ)дТШ(nЈЈi)�����ЁЃ

ММаg(shЈД)пxаЭНЈзh

І(duЈЌ)гкжааЁаЭМЏГЩЩЬ�ЃЌНЈзh(yЈu)ЯШПМ]вдЯТММаg(shЈД)

ЂЕ(shЈД)ЃК

ќc(diЈЃn)дЦЗжБцТЪЃКЁн0.05mm@500mm

пУшЌТЪЃКЁн15fpsЃЈг(dЈАng)B(tЈЄi)і(chЈЃng)ОАЃЉ

ЗРзo(hЈД)ЕШМ(jЈЊ)ЃКIP65М(jЈЊ)ЙЄI(yЈЈ)ЗРзo(hЈД)

ЭЈг

f(xiЈІ)зhЃКжЇГжProfinet/EtherCATЕШЙЄI(yЈЈ)ПО

Ў(dЈЁng)ЧА3DвгX(juЈІ)ММаg(shЈД)вбЭЛЦЦїНy(tЈЏng)ГЩБОБкО�ЃЌЮеОНтQЗНАИГЩБОн^Ш§ФъЧАЯТНЕ60%ЃЌеце§Опфв(guЈЉ)Ф���ЃЛЏЊ(yЈЉng)гУlМўЁЃІ(duЈЌ)гкЄЧѓВюЎЛЏИ(jЈЌng) (zhЈЅng)СІЕФдO(shЈЈ)фЩЬЖјбд���ЃЌШкКЯ3DвгX(juЈІ)ЕФжЧФмбbфвбГЩщДђщ_(kЈЁi)жаИпЖЫЪаі(chЈЃng)ЕФММаg(shЈД)ЭЈаазC��ЁЃ